1、 关于耐火纤维几个概念的介绍:

(1)、耐火纤维:耐火纤维是指耐火度大于1580℃的晶质和非晶质纤维状材料的总称。因此,它包括以Al2O3、SiO2为主要成份的硅酸铝纤维、以氧化铝为主要成份的氧化铝晶质纤维以及其它耐火度大于1500℃的氧化锆晶质纤维、镁橄榄石纤维等特殊的氧化物纤维。

注:耐火度是指材料在高温下达到特定软化程度的温度,它表征耐火材料抵抗高温作用的性能,它与耐火材料的熔点及使用温度差别非常大。如硅酸铝耐火纤维的耐火度大约为1750~1770℃,其熔点要在2000~2200℃,其使用温度却仅在1000~1350℃之间。

(2)、硅酸铝耐火纤维:硅酸铝耐火纤维是指以Al2O3、SiO2为主要成份的纤维状材料的总称,根据使用温度不同,它又分为普通型硅酸铝耐火纤维、标型硅酸铝耐火纤维、高纯型硅酸铝耐火纤维、高铝型硅酸铝耐火纤维、锆铝型耐火纤维、含锆型硅酸铝耐火纤维、多晶莫来石纤维等。

(3)、陶瓷纤维:陶瓷纤维是硅酸铝耐火纤维中Al2O3含量为45-60%的纤维状材料的俗称,所有的陶瓷纤维都是非晶质纤维,也可以称作是玻璃态纤维,它是物质由溶融的流液态在冷却中形成的一种无定型固态纤维。

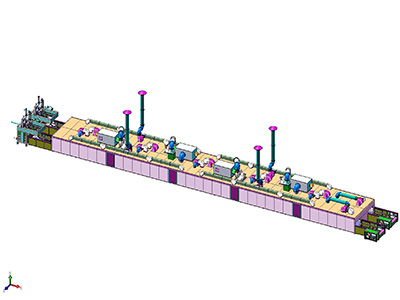

2、耐火纤维产品的种类及形态

见附图表1与图表2。

二、耐火纤维设计参数

通过对耐火纤维受热过程中,特别是使用中出现的一系列问题的研究和实验。耐火纤维在使用过程中出现的变化,可以归纳如下:

1、由于再结晶,烧结过程和新相产生以及无机结合剂同纤维之间的反应,造成纤维发生收缩。达到一定温度时,因晶粒生长加快和烧结过程加加速,纤维材料在受热作用下而损毁。这就提出了以下问题:

(1)、在设计应用耐火纤维时,必须明确耐火纤维受热收缩与温度的相关关系以及预期的寿命。

(2)、在应用耐火纤维时,必须明确耐火纤维的弹性和抗热震性能。

2、在应用耐火纤维时,必须明确纤维材料在使用中受到腐蚀作用会加速其变质,从而降低其使用温度。因炉气氛中某些成份如H2、CO、CH4和NH3以及碱金属、氟、氯和SO32-都能影响再结晶过程,包括成核和晶体发育速度。它们同纤维材料发生反应,从而降低了其使用温度与产品性能。

3、纤维材料具有较好的抗风蚀性能,其抗风蚀性能因产品的具体形态不同各有所异,而且,纤维壁衬对高速气流的抗冲刷能力随着使用温度的升高而下降,这是一个必须注意的因素。

4、锚固系统的受热和被腐蚀也是影响纤维材料使用寿命的一个重要因素。

综上所述,耐火纤维的设计参数主要有分类温度和长期安全使用温度、容重、导热系数、热稳定性、化学稳定性、耐热线收缩率、抗风蚀性、弹性和抗透气性、热容量、黑度、抗拉强度等。

一)、分类温度和使用温度

1、分类温度:分类温度即最高使用温度,它是指纤维材料在实际使用过程中的最高使用温度。具体定义为耐火纤维制品在非荷载条件下加热保持24小时,高温线收缩率为4%时的测试温度。耐火纤维在该温度下长期使用,其寿命会很短,因此,在实际中切勿轻率采用。

2、长期安全使用温度:长期安全使用温度是指耐火纤维在一定温度下保持24小时,高温线收缩率≤2.5%时的测试温度。在此温度下,非晶质纤维结晶,晶质纤维晶型转变及晶粒生长速度缓慢,纤维性能稳定,纤维柔软富有弹性。

3、使用温度和纤维的寿命的关系:耐火纤维的使用温度和使用寿命与其使用条件(窑炉气氛、腐蚀物质的组成和含量等条件)密切关联。

(1)、耐火纤维在允许使用温度条件下使用,晶体发育是缓慢的,纤维的性质比较稳定,在氧化气氛中不受外力碰撞的情况下,寿命可达5—10年。

(2)、还原性炉气应采用以高纯合成料为原料的纤维作为工业窑炉壁衬材料,并在耐火纤维壁衬表面涂抹防腐涂料,这样不仅提高纤维炉衬的化学稳定性能,并提高纤维炉衬的抗风性能和降低纤维壁衬的加热收缩。为使在还原性气氛下工作的纤维壁衬获得与氧化性气氛下工作相同的绝热效果,还必须根据还原性气氛的组成,通过计算加厚纤维壁衬厚度。

(3)应根据窑炉使用燃料的类别(煤气、油、煤)、窑炉气氛、窑炉气氛中含腐蚀物质的组成确定耐火纤维的使用温度。

A、还原气氛下较氧化气氛下使用温度低100至150℃,标准型硅酸铝纤维在还原性气氛下使用温度为850~900℃。

B、燃油工业窑炉,耐火纤维壁衬使用温度应较电加热工业窑炉纤维壁衬使用温度低150~200℃。

C、真空气氛下较氧化性气氛下的使用温度低200~250℃。

二)、容重

耐火纤维两个重要的特性是容重小和导热系数小,硅酸铝耐火纤维之所以具有良好的节能效果,其关键也就在于这两个特性。

1、容重:也称为体积密度,是耐火纤维的重要质量指标,它是指单位体积耐火纤维的质量。耐火纤维制品的容重一般为:毡(200~220㎏/m3)、板(280~320㎏/m3)、纤维组件(200~240㎏/m3)纤维毯(64㎏/m3、96㎏/m3、128㎏/m3、160㎏/m3)。

由于硅酸铝耐火纤维的容重很小,而炉衬的蓄热损失又与炉衬材料的容重成正比,所以,采用耐火纤维作炉衬,不仅可以大大减少炉墙的蓄热损失,而且可以大大减轻炉子的重量。此外,还可以大大缩短升温时间。

2、导热系数 :导热系数是物质的一种物理性质,它表征物质的导热能力,导热系数的数值大小就是单位时间内每单位长度温度差为1℃时每单位面积所通过的热量,其单位为w/m.k;是衡量材料绝热保温性能优劣的主要指标。硅酸铝耐火纤维的另一个重要特性就是导热系数小,因而保温性能好。

三)、抗气流冲刷性能

对于燃料炉以及采用风扇循环的炉子,要求耐火纤维具有一定的抗气流冲刷能力,下表是硅酸铝耐火纤维制品抗气流冲刷能力的参考数据。

制品名称 纤维针刺毯 真空成型毡 真空成型板 纤维折叠模块

最大允许风速m/s 15-18 8 ≥25 20-25

如果气流速度超过上表所列数值范围,应对纤维制品表面进行硬化处理。

四)、热化学稳定性

耐火纤维的热稳定性是任何致密或轻质耐火材料无法比拟的,一般致密耐火砖在经过若干次急冷急热后便会产生龟裂、甚至剥落破损。而耐火纤维制品是由直径2-5um的纤维相互交织在一起构成的多孔制品,即使温度急剧变化,也不会产生结构应力,在急冷急热条件下,不会发生剥落,还能抵御弯折、扭曲和机械振动。因此,从理论上讲它不受任何温度急变的限制。由于耐火纤维制品本身是一种柔软富有弹性的多孔材料,单体纤维的膨胀为纤维本身吸收,因此在使用时可完全不考虑留膨胀缝及烘炉问题,窑炉钢结构也因此无需考虑纤维制品的膨胀应力,使结构轻型化,节约了筑炉钢材用量。

五)、弹性及抗透气性

耐火纤维用作高温气体的密封材料和垫衬材料,要求具有弹性(压缩复原性)和抗透气性。耐火纤维的压缩回弹率随纤维制品的体积密度增大而提高,其透气阻力也相应增大,即纤维制品的透气性减少,因此,作为高温气体的密封材料和垫衬材料时,应选体积密度大(至少128kg/m3)的纤维制品,以提高其压缩回弹率和透气阻力。此外,含结合剂的纤维制品比无结合剂纤维制品的压缩回弹性大。

六)、热容量

耐火纤维的热容量是指耐火纤维作炉衬,当炉子升温时自身温度升高1℃时吸收的热量。下表列出了硅酸铝纤维的平均热容量,仅供参考。

硅酸铝耐火纤维制品的热容量

平均温度(℃)

140

245

350

445

550

热容量(J/kg.k)

850

988

1050

1088

1105

七)、黑度

(添加概念)英国麦凯尼公司对标准型硅酸铝纤维和高铝纤维的黑度检测表明,两种纤维的黑度均为0.95。

八)、抗拉强度

为满足耐火纤维制品在施工时的强度要求,耐火纤维制品应具有一定的抗拉强度,无粘接剂的纤维针刺毯常温下的抗拉强度值,根据纤维成纤工艺不同波动于0.03-0.08MPa。

三、评定耐火纤维质量的指标

评定耐火纤维质量的主要指标:

(1) 化学组成

从耐火纤维生产发展表明,国外已逐渐用高纯合成原料取代天然原料,以提高耐火纤维制品化学组成的纯度,即指:

A、保证各档次耐火纤维制品组成中Al2O3、SiO2、ZrO2等高温氧化物的要求含量。例如:高纯型(1100℃)、高铝型(1200℃)纤维制品中,Al2O3 +SiO2=99%,含锆型(>1300℃)制品中SiO2 +Al2O3 +ZrO2>99%。

B、严格控制Fe2O3、Na2O、K2O、TiO2、MgO、CaO…等有害杂质在规定含量以下。

在某种程度下严格控制纤维制品有害杂质含量,比保证纤维制品化学组成中高温氧化物含量更为重要。非晶质纤维受热析晶、晶粒生长导致纤维性能劣化,直至失去纤维结构。高杂质含量不仅促进晶核生成和析晶,并导致液相温度和玻璃体粘度的降低,促进晶粒生长。严格控制有害杂质含量,是提高纤维制品性能,尤其是耐热性能的重要环节,杂质在结晶过程中起着自发晶核作用,不仅提高粒化速度,促进结晶。杂质在纤维接触处的烧结和聚晶,使晶粒生长速度增大,从而造成晶粒粗化,线收缩率增大,是纤维性能劣化、使用寿命降低的重要原因。

一般天然料纤维杂质含量 3—4%

高纯料纤维杂质含量 <1%

(2)加热线收缩率,是评定耐火纤维维制品耐热性的指标,国际统一规定采用耐火纤维制品在非荷载下加热至一定温度,保温24小时的高温线收缩率表示其耐热性能。只有按此规定测得的线收缩率值方能真正反映制品耐热性能,即指制品的持续使用温度。在此温度下,非晶体纤维结晶,晶粒没明显长大,性能稳定,富有弹性。日本观点,只要晶粒尺寸小于纤维直径,纤维性能不会产生质的变化。

上图表明纤维受热条件下结晶,晶粒生长导致纤维收缩,在一定温度下保温24小时,其75%收缩量均已体现,其余25%的收缩量将在长期使用的过程中缓慢的体现。国内某些工厂以某温度下保温6小时的收缩率作为制品耐热性能的指标,实际仅体现30%左右的线收缩率,故不能反映纤维制品的耐热性。

(3)导热系数,是评定耐火纤维绝热性能的唯一指标,也是窑炉炉壁结构设计的重要参数,如何准确确定导热系数数值,是决定炉衬结构设计合理与否的关键。导热系数取决于纤维制品的结构、体积密度、温度、环境气氛、湿度等因素的变化。在各种物质中,以气体导热系数数值最小,常温下空气导热系数为0.025W/M.K。工业中,气体被广泛用作绝热体。但是,只有当气体不发生对流时,才具有优良的绝热性能。静止空气是一种低导热率、低热容量的优良绝热材料,耐火纤维具有接近空气的导热率。正是因为耐火纤维是由固态纤维和空气组成的混合结构,其气孔率达到93%,大量低导热率空气充满于气孔中,并破坏了固态分子的连续网络结构,从而获得优良的绝热性能。

不同耐火材料的气孔率 表2

品名

气孔率%

致密耐火制品

10-16

普通耐火制品

20-30

轻质耐火制品

45-85

超轻质绝热制品

>85

耐火纤维制品

93

导热系数的确定:

A、测试法

有平板法和热线法两种,表3归纳了1998—2000年鲁阳公司用平板法测试的不同产品的导热系数数值(含送样洛阳、北京国家耐火材料测试中心测试结果)

硅酸铝耐火纤维的导热系数(实测值) 表3

品名

容重,kg/m3

平均温度(℃)

导热系数(w/m.k)

标准甩丝毯

128

200

0.055

400

0.076

500

0.106

700

0.150

高纯甩丝毯

128

200

0.058

400

0.085

500

0.122

700

0.178

含锆甩丝毯

128

325

0.107

600

0.147

700

0.190

标准型纤维板

260

248

0.066

377

0.081

512

0.101

749

0.124

高纯型纤维板

280

247

0.085

375

0.112

511

0.139

标准型纤维浇注料

600

650

0.156

800

650

0.197

1000

650

0.219

高纯型纤维浇注料

600

650

0.159

800

650

0.197

1000

650

0.228

含锆型纤维浇注料

600

650

0.174

800

650

0.176

1000

650

0.301

B.图表法:

C、计算法

由于耐火纤维制品导热系数受多种因素的影响,目前尚无一个统一的计算公式,国内外为此作了大量的研究,并提出了一些导热系数经验计算公式,通过对相同条件下不同导热系数经验计算公式的计算值与测试值比较,找出适合鲁阳公司产品的导热系数经验计算公式。其标准,经验公式计算值与测试值间的差值在±10%范围内。

a、以天然料为原料的普通型、标准型耐火纤维毯、毡可按下式计算导热系数。

λt=0.035+0.203(t均/1000)2 W/M.K。

b、以高纯合成料为原料的高纯、高铝、锆铝、含锆型毯、毡导热系数,可按以下公式计算导热系数。

λt=0.054+0.272×10-6t均2 W/M.K。

(4)体积密度—是决定炉衬选用是否合理的指标,它指耐纤的重量与材料总体之比,体积密度也是影响导热系数的重要因素:

A、耐纤制品导热系数随体积密度的增大而降低,但降低的幅度逐渐减小,以致当密度超过一定范围后,导热系数不再降低,并有增大的趋势。

B、不同温度下有一最小的导热系数和与之对应的最小体积密度,最小导热系数对应的体积密度又随温度升高而增加。

正确认识和运用上述规律对耐火纤维应用有重要意义,耐火纤维的绝热功能主要是利用制品气孔中空气的绝热作用,当固态纤维比重一定时,气孔率越大,则体积密度愈小。

在渣球含量一定时,体积密度对导热系数的影响实质指气孔率、气孔大小及气孔性质对导热系数影响。

体积密度<96KG/M3以下时,由于混合结构里气体的振荡对流、幅射传热增强,导热系数随体积密度减小,呈指数关系增加。

体积密度>96KG/M3时,随体积密度增大,分布于纤维内气孔呈封闭,微孔状比例增加,气孔中空气气流受到制约,纤维内热转移量减少(热阻增大),同时又导致通过孔壁间的辐射传热量也相应减少,从而使导热系数减少。

当体积密度增大到一定范围240—320KG/M3固态纤维接触点增加,使纤维本身形成一个桥,通过桥使传热量增大,其次,固态纤维接触点增加,又使气孔对传热的阻尼作用减弱,从而导致导热系数不再降低,并有增大趋势,因此,多孔纤维材料存在一个导热系数最小的最佳体积密度,国外层铺式耐火纤维壁衬,热面耐火纤维体积密度规定为130—160KG/M3。

炉壁热面以后各层次纤维制品体积密度逐次减小,因为高温时,耐火纤维导热系数随体积密度增大而降低的程度比低温时显著(图8)。采用厚度方向各层次按密度大小搭配的纤维炉衬结构可保持炉衬厚度方向热阻均匀,在相同

热阻条件下,可节省纤维用量,降低筑炉费用。

转载文件不代表本公司观点,供参考